云原生 微服务 | 航天科工集团某研究所携手开目,共谱新一代三维结构化工艺新乐章

近日,航天科工集团某研究所与开目软件签订“工艺设计与仿真系统”MPM CLOUD项目建设合作,将基于开目新一代PLM云原生、微服务平台KM CLOUD,构建企业三维结构化工艺设计与管理系统,保障数据一致性,实现设计、工艺协同,并用工艺仿真技术代替工艺试验,创新工艺管理模式。

航天科工集团某研究所主要从事航天发动机与地面设备研发、设计、制造,形成了完整研发体系,是典型的产研结合型研究所,建立了从设计、工艺、生产、总装、测试到试验等完整的科研生产体系,部分技术国内领先,曾获得国家级科技成果奖7项,获得部委级科技进步奖100余项,多项科研成果达到国际先进水平,为中国航天事业和国防现代化建设做出了重要贡献。

航天科工集团提出,“十四五”期间,集团公司要基本建成智慧企业、数字化系统工程体系、“航天云”新型基础设施服务体系、数字产业化体系。要高质量推进数字航天建设,大力推进管理数字化,提升集团公司数字化、智能化治理能力和水平。

目前,该研究所通过某国外PLM系统基本实现了工艺数据的集中管理,解决了企业工艺设计过程中标准化、规范化问题。但是,工艺设计相关的工艺性分析、工艺内容、工艺规划还是主要靠个人经验形成,系统没有对工艺专业能力的提升起到作用,另外缺乏对三维CAD模型的有效利用与支持,导致了生产现场的工程变更频繁、工作量大、生产周期长、生产成本高。同时“文件”模式的工艺设计管理方式,也无法满足企业智能制造对产品工艺数据“结构化”要求,进而也影响企业精细化、多系统、多专业协同化管理需求。

近年来,国外有关软件厂商不断对中国高端制造企业进行打压和制裁,已经严重影响到企业的正常运营,国产化、自主可控也成为必然的选择。为了响应集团“数字航天”的战略部署,完成型号产品研制国产化替代,该研究所一直在积极探索先进的三维结构化工艺的深入应用。

开目软件是国内为数不多的拥有完全自主知识产权、安全可控的国产云研制一体化平台的工业软件厂商,而且在系统架构上采用技术领先的云原生、微服务架构,再加上开目在工艺领域的30余年的技术沉淀,如虎添翼,在众多候选对象中一举中标,得到了客户的青睐!

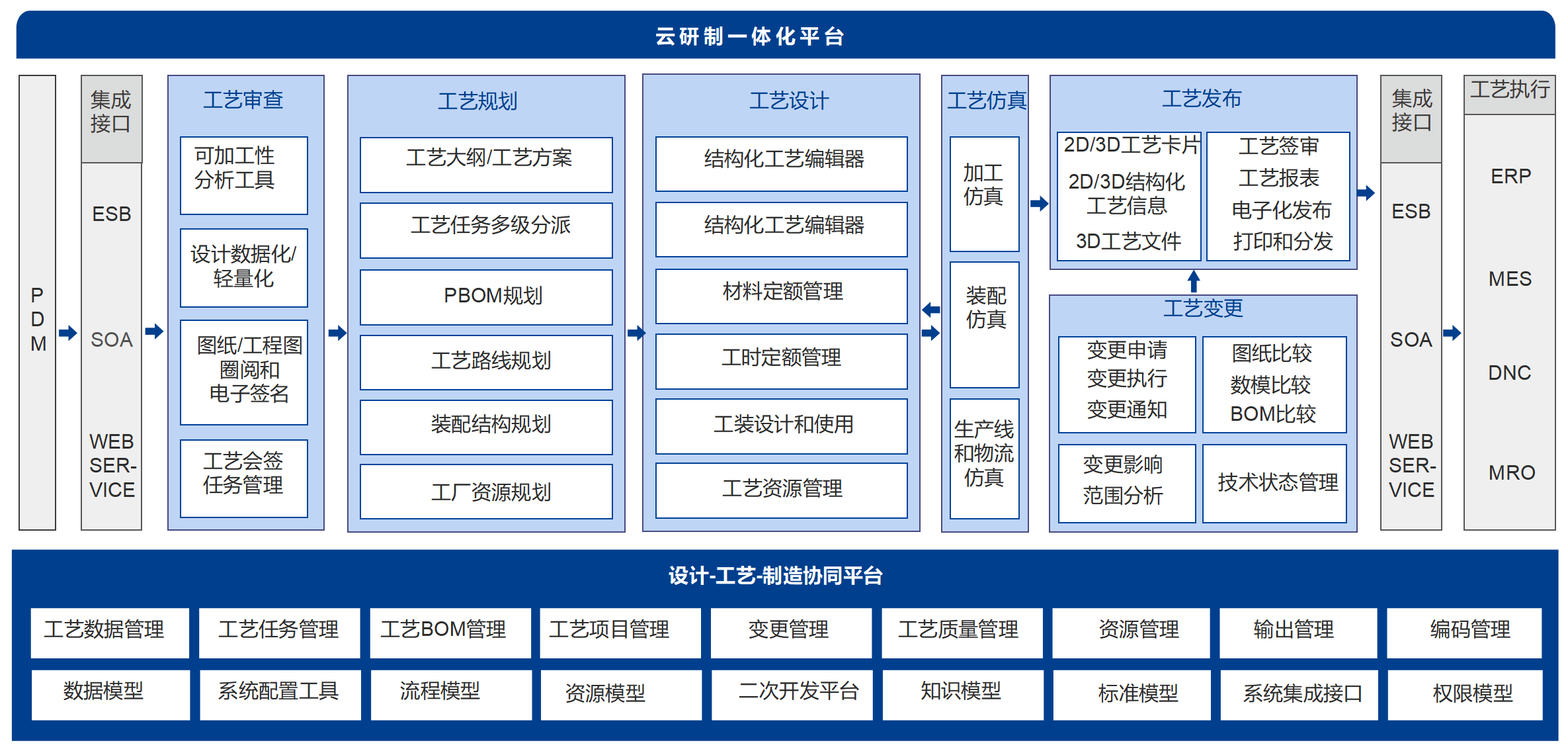

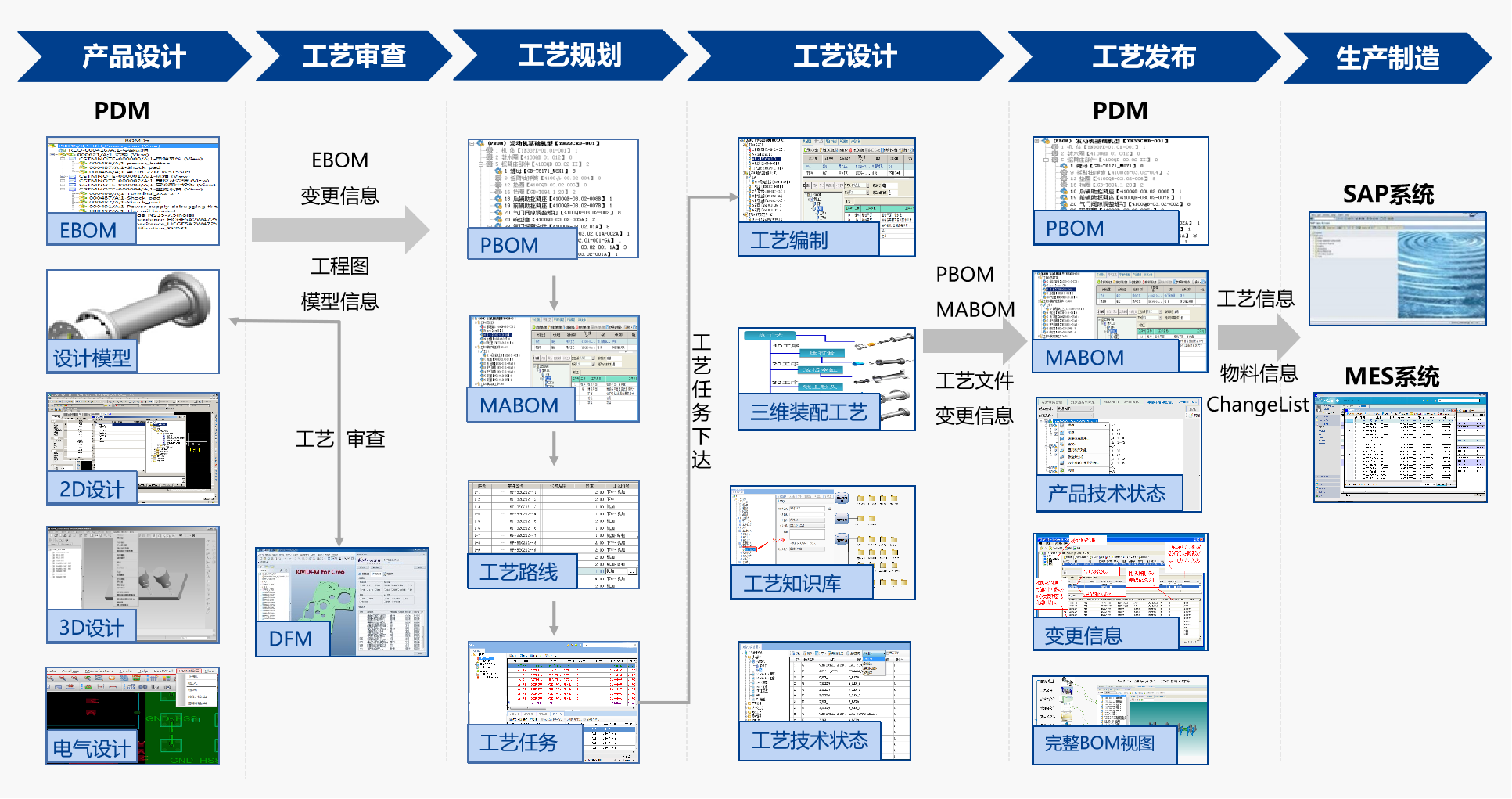

基于该研究所的实际业务需求,开目结构化工艺设计与仿真系统将为企业构建基于云的数字化协同研发平台,提供从三维设计模型引入到三维工艺信息发布完整业务活动管理,包括设计模型工艺性审查、结构化工艺设计、工艺BOM管理、工艺路线管理、工艺任务管理、工艺流程管理、工艺知识管理、项目管理、工艺变更管理、数据安全管理等业务功能。

开目结构化工艺设计与仿真系统将帮助企业实现三维可视化工艺编制,强化研发工艺协同;加强项目执行和产品技术状态的管控,提升工艺设计与管理效率;构建工艺知识积累和管理体系,推进工艺体系各项工作标准化、规范化,实现工艺创新;通过工艺仿真结果的调用和辅助分析,减少工艺试验次数或完全替代工艺试验;通过与PLM、MES、ERP等系统集成,确保数据的关联性和一致性,实现三维工艺可视化下车间,进而全面实现设计-工艺-制造一体化管理。

数字化转型,是航天企业高质量发展的本质要求,也是发展航天事业、建设航天强国的内在需要。开目软件深耕工业软件30余年,相信凭借丰富的实践经验和领先的工艺创新实力,通过工艺设计与仿真平台项目合作,将为企业高质量发展打造新引擎,为航天科工集团全面实现数字航天战略提供强力支撑。