开目软件3DMPS 11.0,赋能复杂产品三维工艺设计智能升级

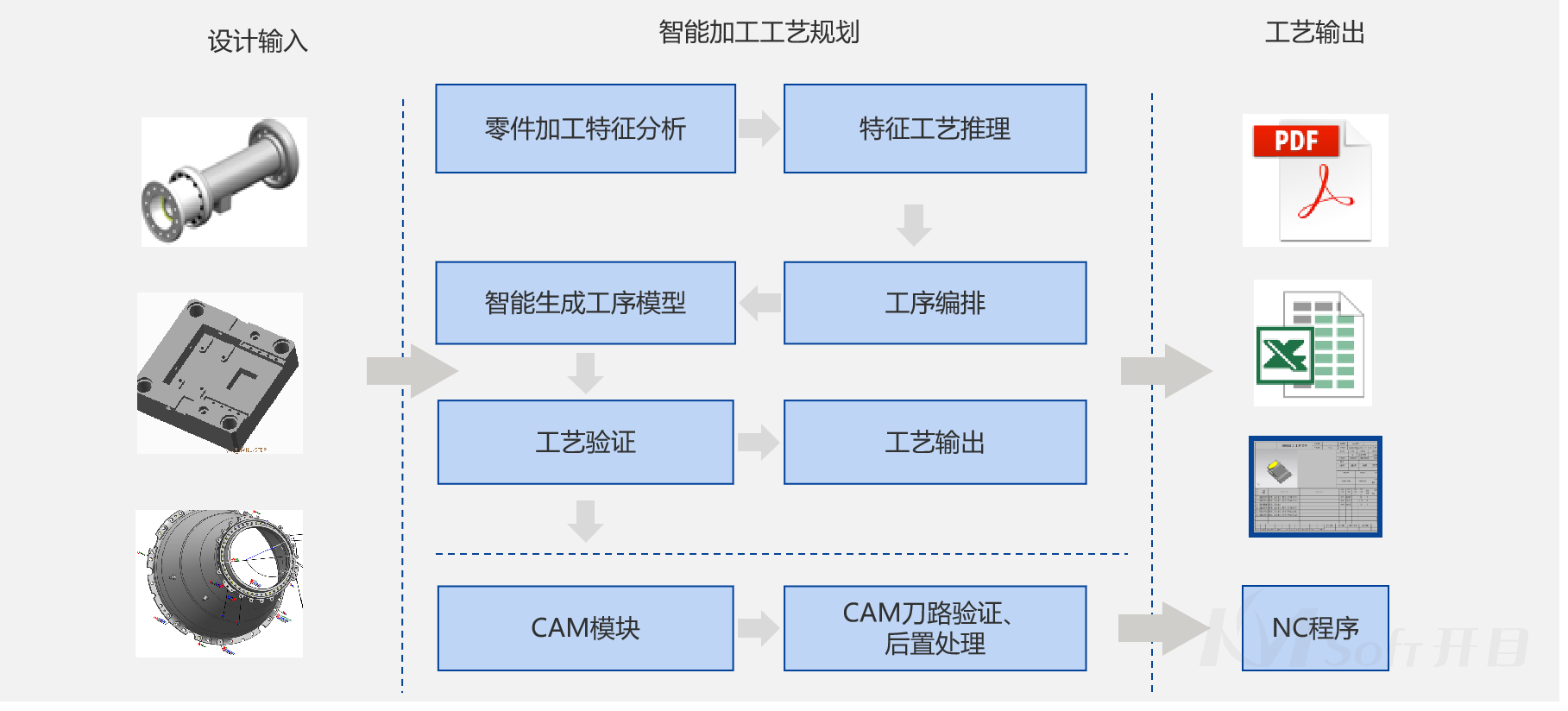

开目软件三维零件工艺规划软件 3DMPS,能自动识别零件加工特征,智能推理工艺过程和工艺参数,自动生成工序模型,并与CAM集成仿真加工过程。近日,开目正式发布3DMPS 11.0,在多场景特征识别、工艺尺寸链计算、基于成组技术的工艺复用、工艺路线快速生成、大模型性能优化等全面提档升级,使工艺人员更加准确、高效地完成复杂产品的加工工艺设计。

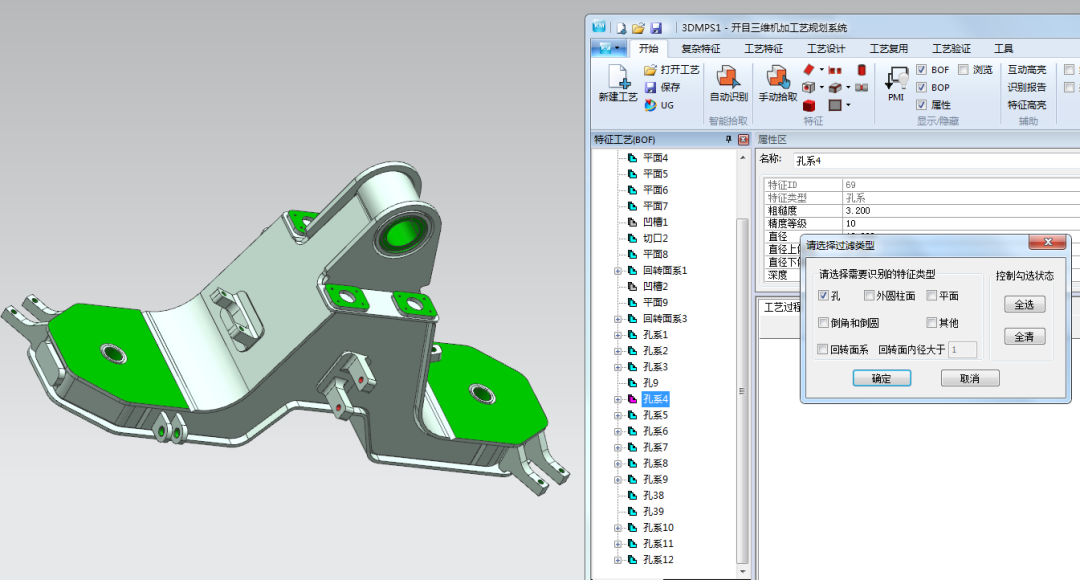

强化多场景特征识别

推进特征分析自动化与智能化

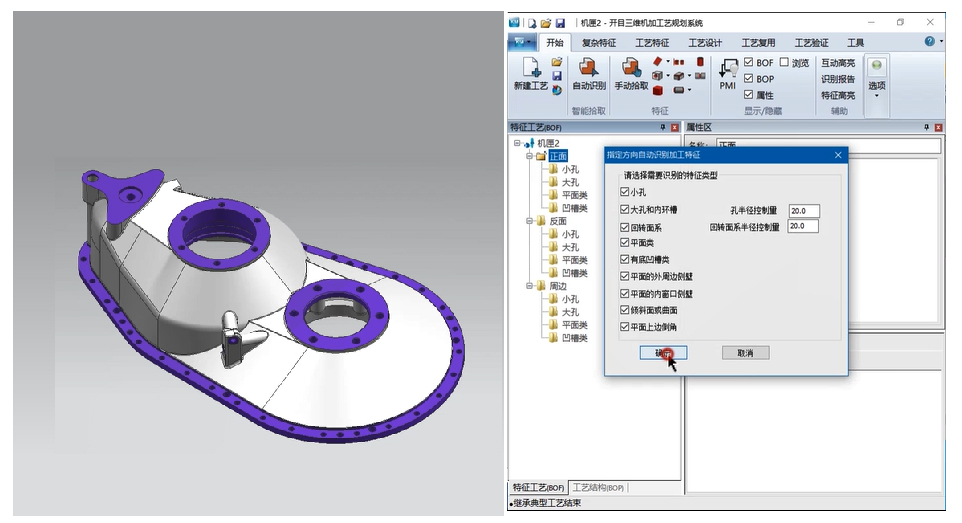

3DMPS基于MBD模型的特征识别功能,能够自动读取零件信息和各类复杂特征及交互式自定义特征的识别,为后续工艺决策提供数据支持。

对于日渐复杂的加工工艺和快速迭代的制造产品,在进行三维工艺设计的过程中,需要满足更多场景的加工特征识别,并推进加工特征识别的自动化与智能化。

3DMPS 11.0开放了更多加工特征类型,支持对特征的轮廓进行二次编辑,以适应不同的加工场景;支持按照方向一键自动识别大部分特征,大大减少了零件特征分析所需时间,并增强了对零件进行工艺分析的准确率。

增强工艺尺寸链计算

满足多方向、多尺寸计算

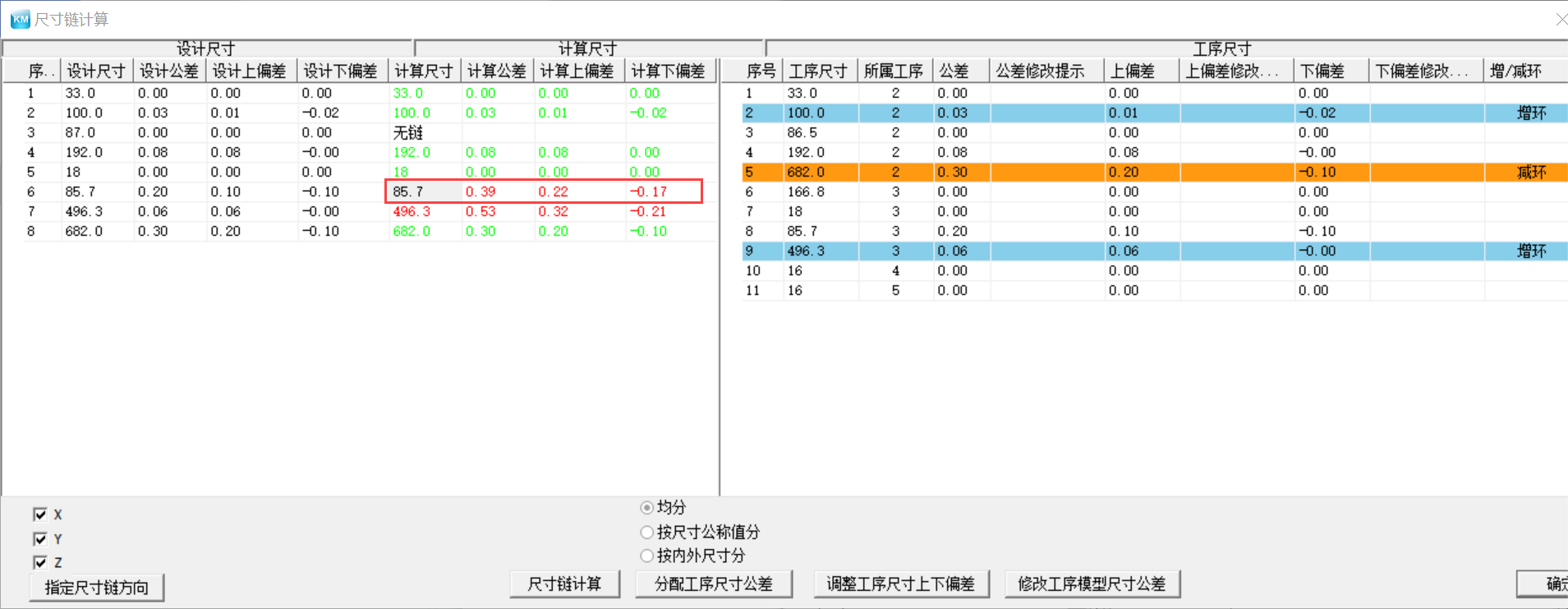

3DMPS工序尺寸链计算功能,可以自动获取尺寸链的组成环,自动识别工序模型的封闭环、增环、减环并进行尺寸链解算,并通过计算结果推荐优化建议。

加工过程中的工艺尺寸链计算与公差分析在保证零件加工精度中起到关键作用。三维环境下的尺寸链计算在多方向,多尺寸的情况下更加复杂。

3DMPS 11.0可从多个方向实现工艺尺寸链解算,并支持用户选择特定方向来进行尺寸链构成。通过预设规则,可实现设计公差向尺寸公差的一键式分配,并支持根据公差分配结果,自动进行尺寸的计算公差调整,使工艺公差满足设计公差要求。

特征分组快速关联

实现成组特征工艺重用

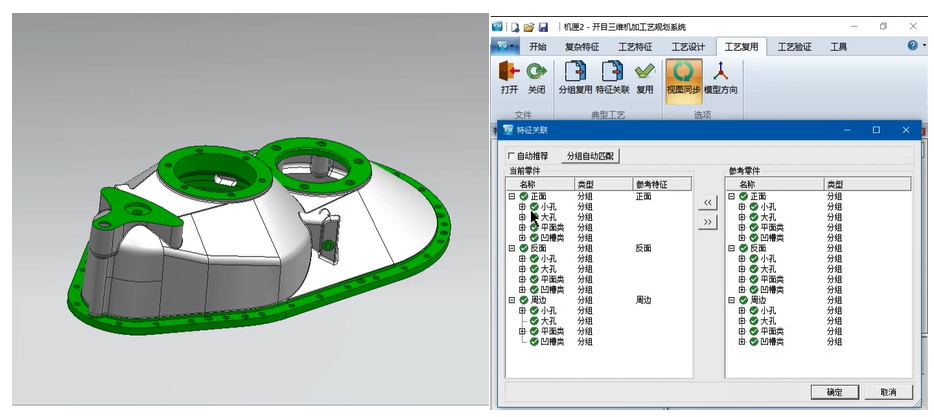

3DMPS相似件工艺复用功能可以根据零件特征的相似性,实现零件加工方法及工艺参数的复用,快速产生工艺,可避免重复工作,提升设计效率。

基于成组技术,将特征按加工方向或指定规则进行组合,并将分组的特征工艺进行重用,从而实现快速复用与变更成为复杂产品工艺设计新的需求方向。

3DMPS 11.0在原有工艺复用功能上进行拓展,实现了特征分组后的快速关联与智能分配,可通过工艺复用直接将分组后的成组特征进行重用,极大的减少工艺人员工作量,规范工艺管理,也更符合实际工艺流程。

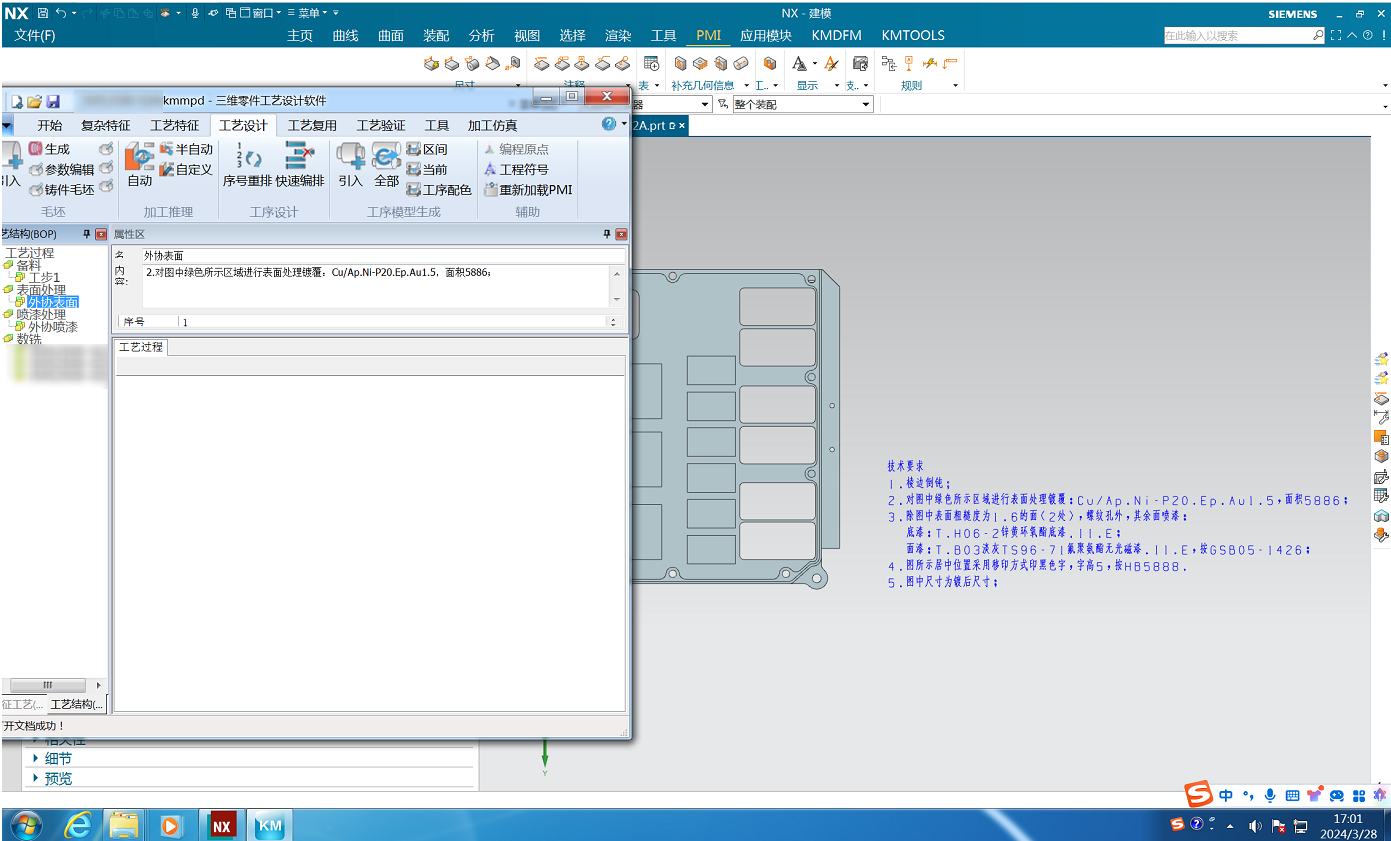

分析模型技术要求

快速生成典型工艺路线

3DMPS基于特征的工序模型自动生成,应用参数化切削体技术,正向自动生成工序模型,自动继承零件 PMI 尺寸以及手动标注 PMI 尺寸,无需费时耗力进行人工创建。

在设计模型中,往往存在多样化的零件尺寸标注与技术要求。工艺人员需要转化这些设计零件上的要求,并结合以往经验,对工艺路线进行重新编排与设计,并在典型的工序中结合数据再次编辑工艺路线,工艺编排过程中存在重复性的工作。

3DMPS 11.0在原有的典型工艺路线引用的基础上,通过读取分析设计模型上的技术要求与标注信息,快速生成对应加工工序并自动根据标注信息填写对应典型加工内容,实现工艺路线根据零件种类快速生成,极大提升了工艺设计的效率。

大模型性能优化

提升数据分析与计算效率

零件模型作为3DMPS的唯一数据源,包含了丰富的管理信息、几何信息和非几何信息。管理信息要准确无误的转换到3DMPS系统中,几何信息和非几何信息要被提取后并重构成为3DMPS的重要输入。

对于复杂机加模型,由于设计特征与加工尺寸的复杂,其本体文件数据量较大,导致对大模型进行工艺设计时加载缓慢,进行工艺分析时,会耗费大量资源与时间。

3DMPS 11.0对大模型性能优化进行攻关。一方面,通过优化底层代码与算法,提升了对模型分析与计算的速度;另一方面,新增对复杂铸件加工场景的进行定向,可通过软件自动识别加工面,剔除非关键面与尺寸的方式,进一步加快对大模型的数据处理效率。

持续研发,迭代创新,只为用户体验更出色。开目3DMPS在技术的先进性、实用性上已达到了行业领先的水平;11.0新版本进一步提高了产品的工艺设计效率、质量以及用户的体验性。未来,开目软件将坚持自主创新,以用户需求为导向,不断打磨产品,为广大高端制造客户提供一流的国产工业软件产品和服务。

想了解更多开目数字化项目案例&产品资讯,欢迎关注“开目软件”公众号(kmsoft1996)