航空工业新航:以智能制造打造发展新引擎

航空工业新航的产品多为重要指标保障的关键机电部件,产品具有多品种、小批量的典型特点,研发周期长、生产组织、排产困难,制造和装配过程是以人工作业为主的传统制造模式,随着批产交付任务与科研生产任务的逐年增长与叠加,原有传统的生产制造模式与信息化管控模式已经不能适应新时代航空企业的发展需求,一场变革势在必行。

为加快研发、制造、信息管控能力建设,提升企业核心竞争力,新航于2016年申报工信部与财政部联合组织的“智能制造综合标准化与新模式应用”项目--航空关键零部件数字化车间,并于2018年顺利通过项目验收。作为当时入选的五家航空企业中唯一的一家航空机电附件企业,新航通过航空关键零部件数字化车间项目,为生产带来了翻天覆地的变化。

理顺思路明确架构

航空关键零部件数字化车间项目以航空智能制造总体架构为依据,结合“动态感知、实时分析、自主决策、精准执行”的智能制造特征,明确了科研数字化、制造精益化、管控信息化的建设思路及原则,围绕从主机客户需求提出,到产品设计试制、物料和零组件供应、生产排产、制造组装、品质确认、物流保障、收货回款及合同闭环的产品研制及售后全过程,构建了具有新航特色的航空产品研发制造管控新模式--XH-iFLOW。

立足“三个维度”

全面推进根据项目架构、建设思路及原则,新航将航空关键零部件数字化车间项目划分为研发、制造、管控三个维度,全面推进并实施。

研发维度,打通正向产品研发流程,摸索建立了需求梳理、设计、仿真、制造全面协同及并行研发新模式,减少生产试错,提升了研发效率;实现了目标产品全部数字化三维设计模型、工艺模型、需求模型建立及仿真验证,初步建立了座舱压力调节器类产品各类建模规范,解决设计与制造一体化、设计仿真协同等关键技术问题,实现了设计、工艺、制造数据同源。

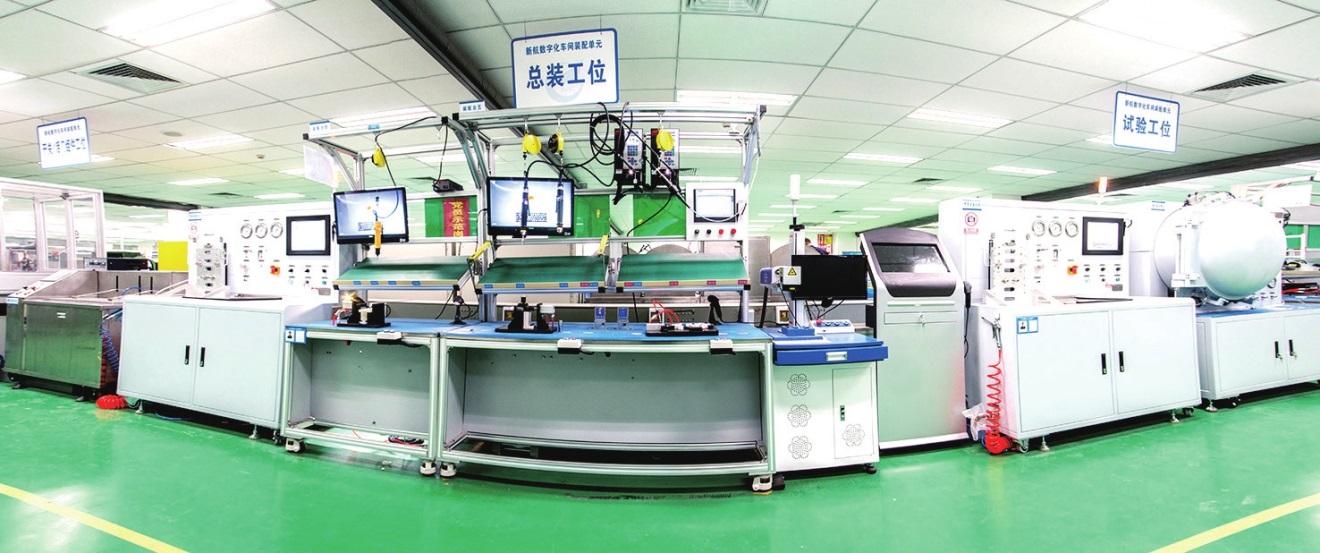

制造维度,打造航空机电类产品多品种、小批量柔性混线精益制造新模式,建立了以生产单元为核心的车间管控业务流程,完成了三组典型零件精益制造单元及两大类典型产品柔性装配单元的规划及实施(如图);建设了工业互联网平台,实现生产现场设备互联互通,实时采集过程数据,为未来制造大数据分析打下基础,初步实现航空机电产品制造升级。

管控维度,搭建了门户协同/决策系统、质量系统、PDM数据平台、U8库房管理系统、生产管理系统、MES系统、MDC/DNC设备互联互通平台、产品实物质量采集平台等信息化系统及平台,并通过各系统及平台全面集成,实现了数据共享和信息共享,提升了管控效率。

成效初显智能制造驱动发展新引擎

航空关键零部件数字化车间项目实施完成后,实现生产效率提升39%,运营成本降低24%,产品研制周期缩短57%,产品不良品率降低54%,能源利用率提高42%,一串串让人惊喜的数据,不仅折射着新航提速奋进的脚步,更彰显着新航以智能制造引领企业发展的信心和决心。

航空关键零部件数字化车间项目建设的初衷是基于主机客户角度和思维,重点解决主机客户所关注的产品主价值链各环节存在的问题,全面提升航空机载附件企业产品研发、制造和交付能力,实现航空产品按时、保质交付。通过需求及仿真工作开展对产品故障模式由“定性”转变为“定量”,为后续产品研发质量提升提供数学模型;制造技术提升使产品一装合格率达到90%以上,零组件及产品制造一致性大大提升,数字化质量检测与追溯系统建设使产品质量数据实现实时条码查询,为故障分析提供关联数据进行分析,实现故障精准定位,为产品改进提供数据支持,顺利解决了产品研制交付质量一致性、按节点交付等关键问题。

航空关键零组件数字化车间项目涵盖产品研制、制造运营和车间现场管理等企业增值链核心业务,实现流程贯通、数据集成和信息综合展示与利用,在航空关键零部件研发、制造、信息管控各环节中推广应用了数字化技术,带动产品设计和制造方法与工具的创新、生产制造管理模式的创新以及供应链协作单位关系的创新,实现传统科研生产模式向先进的数字化科研生产模式的转变。

航空关键零组件数字化车间项目作为航空机电行业智能制造创新优秀成果,在我国航空关键零部件制造业发挥了示范带动作用,不仅探索了一条切实可行的国产智能制造系统解决方案关键技术路线,也为航空产品研发与制造探索一条数字化的精益智能之路。新航将以此为基础,致力于开展航空机电产业区域智能制造中心的打造,助力航空机电产业智能制造整体升级。